相关推荐资讯

QD瓷砖 岩板|法式轻奢奶油风!你是懂氛围感的

时间:2025-07-03

蒙娜丽莎集团“零碳”革新,书写经济与生态双益的“善新”答卷

时间:2025-07-03

蒙娜丽莎瓷砖2025巅峰之作,无极石界系列重构高端空间的情绪共鸣

时间:2025-07-03

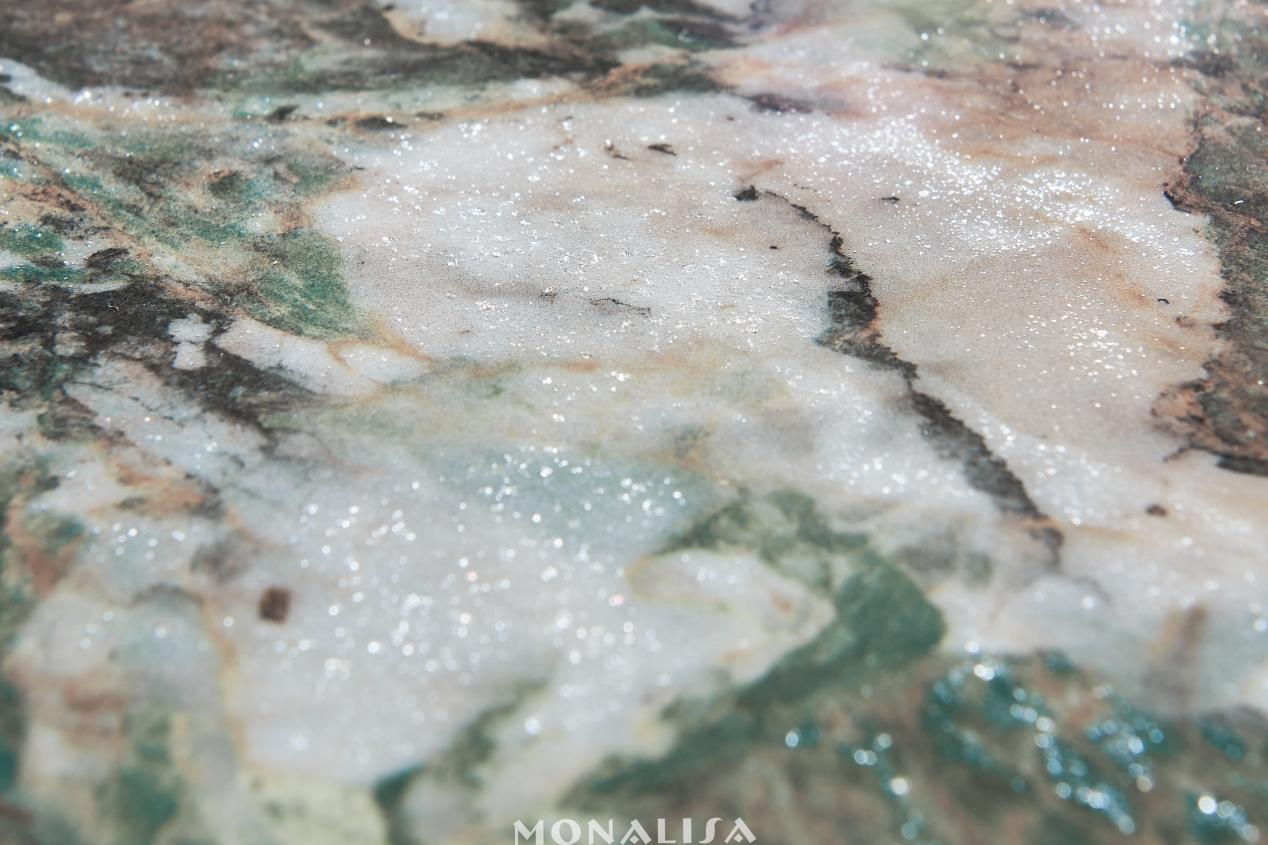

蒙娜丽莎瓷砖七星珍岩:浮光跃金处,安放当代人的情绪奢居

时间:2025-07-03

KITO标杆 | 吉林金意陶瓷砖:全店一口价,半年完成全年任务

时间:2025-07-03

【瓷砖十大品牌】宏陶瓷砖质量怎么样?

时间:2025-07-03

维罗生态砖新品上市|900x1800mm超平釉大理石,重塑奢宅空间美学叙事

时间:2025-07-03

见证陶瓷圈新一代顶流诞生,解码大将军瓷砖品牌IP的爆火公式

时间:2025-07-03

买瓷砖踩坑3次后,才懂这份攻略的含金量!实用性远超预期

时间:2025-07-02